01. Logkosten

Om ervoor te zorgen dat onze dealers in het hele land het hele jaar door een stabiele prijs hebben om aan te verkopen, zal de fabriek materialen reserveren die binnen twee jaar moeten worden gebruikt om ervoor te zorgen dat we dealers consistent kunnen voorzien van goede bronnen van materialen en stabiele prijzen tijdens de markt. schommelingen.

02. Snijden

Snijden: Om de maximale materiaalopbrengst te garanderen en te voldoen aan de presentatie van het product, snijden we alle materialen gelijkmatig uit het originele hout.

Dit is het snijden van veel van onze beenhoofdmaterialen. Het grote materiaal kan ervoor zorgen dat de afgesneden poten één geheel vormen. Er zijn veel dezelfde kolomhoutsoorten op de markt, die met verschillende stukken hout worden gesplitst en samengevoegd. Het is niet in korte tijd zichtbaar. Na 3-5 jaar heeft zo'n hoofdlichaam niet alleen geen duurzaamheid en tolerantie, maar heeft het ook een ernstige invloed op het uiterlijk en barst het ernstig.

03. Droogruimte

Drogen: Nadat alle materialen zijn voorbereid, gaan we de droogruimte binnen. Afhankelijk van het landingsgebied van het eindproduct zal de droogmeester het vochtgehalte van het hout controleren om ervoor te zorgen dat het product uiteindelijk in het gebied terechtkomt. Het hout en het plaatselijke klimaat zijn het meest geschikt voor het vochtgehalte, de beste staat om de situatie te begrijpen houteigenschappen, om de stabiliteit van het hout te garanderen en de frequentie van houtscheuren te verminderen.

04. Natuurlijk drogen

Natuurlijke droging: Het gedroogde hout wordt op natuurlijke wijze gedroogd om ervoor te zorgen dat elk stuk hout zijn eigen uitzetting en samentrekking beter kan voltooien, waardoor stabiliteit wordt bereikt.

05. Selectie van tegelmateriaal

Veel fabrieken op de markt beschikken mogelijk niet over dit proces. Dit proces is arbeidsintensief en tijdrovend. Dit proces zal ons echter de meest perfecte houtnerf opleveren wanneer het eindproduct in productie wordt genomen, waarbij de voortreffelijkheid van het hout wordt getoond (vlindernerf, bergnerf, spookgezicht, enz.). De prachtige nerven van het hout vereisen vaak handmatige selectie van goede planken uit vele gesneden planken, en hoe deze bij elkaar te passen.

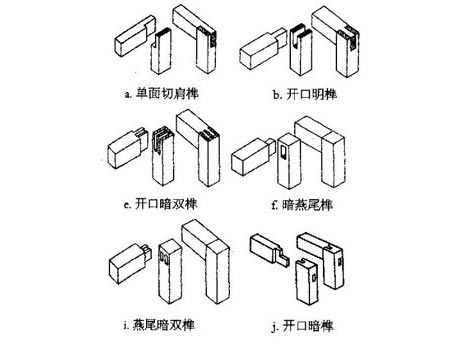

06. Precisiemachine-pennen en pennen

De machine maakt nauwkeurig pennen (voor meubels met pennen: ① de geselecteerde materialen moeten langer zijn dan de daadwerkelijke productmaterialen, ② de pen- en penmontage vereist handmatige fijne montage), en het product is verbonden met volledige pen en pen, wat stabiel is en duurzaam.

Veel producten op de markt gebruiken geen echte pennen en gaten, maar gebruiken groeven om het probleem op te lossen. Deze halve-penmethode is eigenlijk een methode om het proces achterwege te laten. Op de korte termijn is er geen verschil, maar het zal na een lange tijd gemakkelijk vallen en trillen.

07. Grof slijpen en fijn slijpen

Ruw slijpen en fijn slijpen: dit is onze fabriek. Ongeacht of het om maatwerk of afgewerkt meubilair gaat, na montage en aansluiting voeren wij een grof slijp-, fijnslijp- en schraapproces uit. Het zal anders zijn dan sommige massief houten maatwerk op de markt. Bij de massiefhouten maatwerk die op de markt verkrijgbaar is, kan rechtstreeks dikke verf worden aangebracht, die deze bedekt. Tegelijkertijd wordt het direct omwikkeld met de verfmal. Chuantianjiang heeft ruw slijpen en fijn slijpen, en dan is het noodzakelijk om handmatig van 180 mesh naar 800 mesh te gaan en vervolgens het ruwe lakproces of het hete wasproces te gebruiken om een beschermende film voor het hout te maken. Voor elke lijn vaste producten behoudt Chuantianjiang nog steeds de stappen van het palissanderproductieproces.

08. Installeren

Installatie: Of de aanpassing van de houtdecoratie in het hele huis er goed uitziet of niet, er zijn niet alleen strikte proceseisen bij de productie, maar vereist ook een nauwe samenwerking met uw basisinstallatiepersoneel tijdens de gehele installatie. Belangrijker nog is de professionaliteit en flexibiliteit van het installatieteam. Ons installatieteam heeft maar liefst 1.000 villafamilies en grote clubprojecten bediend en is dus uitstekend in staat tot het huidige maatwerk van de gehele installatiewerkzaamheden.